| Micro-emulsion system |

| |

MEC-system เป็นทางเลือกหนึ่งซึ่งสามารถให้ทั้งการประหยัดพลังงานและรักษาสิ่งแวดล้อม

การปรับปรุงคุณภาพน้ำมันเตานี้มีจุดประสงค์เพื่อลดมลภาวะที่เกิดจากการเผาไหม้ โดยเฉพาะเขม่า , ฝุ่น จนถึงก๊าซเสียจากการเผาไหม้ซึ่งปัจจุบัน กระทรวงอุตสาหกรรม ก็เริ่มให้ความสำคัญมากขึ้นกับการปล่อยมลภาวะจากการเผาไหม้เชื้อเพลิงออกสู่อากาศ โดยมีการออกกฎหมายเพื่อควบคุมให้มีการปล่อยมลภาวะออกมาให้น้อยที่สุด

นอกจากนี้ยังช่วยลดปริมาณการใช้น้ำมันเตาลงอย่างน้อย 3% โดยการใช้เทคโนโลยี Micro-emulsion ซึ่งจะช่วยเพิ่มประสิทธิภาพในการเผาไหม้ของน้ำมันเตา ทำให้สามารถเผาไหม้เชื้อเพลิงได้อย่างสมบูรณ์มากขึ้น ลดการใช้เชื้อเพลิง ตลอดจนมลภาวะจากการเผาไหม้

ซึ่งหากไม่มีการใช้ MEC-system แล้ว อาจจำเป็นที่จะต้องมีการติดตั้งอุปกรณ์ดักฝุ่นเพิ่มเติมเพื่อควบคุมปริมาณฝุ่นและก๊าซเสียให้อยู่ในขอบเขต ที่กฎหมายกำหนด ซึ่งการดำเนินการเช่นนี้ นอกจากจะเป็นการแก้ปัญหาที่ปลายเหตุแล้ว ยังเป็นการเพิ่มต้นทุนค่าไฟฟ้าในส่วนของการเดินเครื่องดักฝุ่น สารเคมีในการบำบัดน้ำที่มีสภาพเป็นกรด ตลอดจนความยุ่งยากในการจัดการอื่นๆอีก

ด้วยะระบบ MEC และ คุณสมบัติของ Micro-Emulsion ต่อไปนี้ |

| |

-

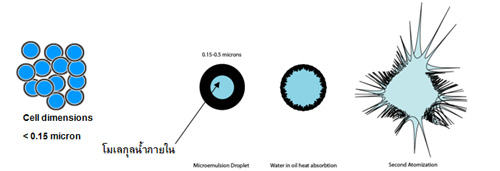

Micro-Emulsion โมเลกุลระดับนาโน (เล็กกว่า 1 micron) ของน้ำมันกับน้ำ ที่รวมเป็นเนื้อเดียวกัน

-

MEC system สร้าง Micro-Emulsion เพื่อเพิ่มพื้นที่ผิวสัมผัสระหว่างน้ำมันกับอากาศ ทำให้เกิดปฏิกิริยาเผาไหม้ที่สมบูรณ์ ในห้องเผาไหม้

-

MEC system... ช่วยให้การเผาไหม้ของน้ำมัน ในหม้อกำเนิดไอน้ำ หรือ เตาเผาอุตสาหกรรม มีความสมบูรณ์มากขึ้น ลดการใช้น้ำมันลงได้

-

MEC system... ช่วยลดมลภาวะจากการเผาไหม้ ลดค่าใช้จ่ายในการกำจัดหรือควบคุม ปริมาณฝุ่น เขม่า ควัน ให้เป็นไปตามกฎหมาย

|

| |

Micro-emulsion System (MEC system) เป็นระบบที่ใช้ปรับปรุงคุณภาพของน้ำมันเตาให้สามารถเผาไหม้ได้มากขึ้น โดยการเพิ่มความสามารถในการแตกตัวของละอองน้ำมันที่พ่นออกมาจากหัวฉีด ( Nozzle) ของหัวเผา (Burner) ขณะที่อยู่ในกระบวนการเผาไหม้ในห้องเผาไหม้ ( Combustion Chamber) ทำให้เชิ้อเพลิงสัมผัสกับออกซิเจนได้มากขึ้น และส่งผลให้การเผาไหม้สมบูรณ์มากขึ้น ประสิทธิภาพในการเผาไหม้สูงขึ้น ประหยัดน้ำมัน และ ทำให้มลภาวะจากการเผาไหม้ โดยเฉพาะเขม่าลดลงเป็นอย่างมาก

Technology Overview

สำหรับหม้อกำเนิดไอน้ำที่ใช้เชื้อเพลิงเหลวนั้น โดยปกติ ละอองน้ำมันที่พ่นออกหัวฉีดที่มีคุณภาพสูงจะมีขนาดเส้นผ่านศูนย์กลางประมาณ 50 micron ซึ่งแม้ว่าจะมีขนาดที่เล็กมากแล้วก็ตาม แต่เนื่องจากความหนืดและเวลาในการเผาไหม้ที่มีจำกัด ทำให้ยังมีองค์ประกอบที่เป็นเชื้อเพลิงบางส่วนที่ไม่ถูกเผาไหม้ ทำให้เกิดเขม่าและควันดำ

ต่อมามีการพัฒนาเทคนิคที่เรียกว่า Micro-emulsion ซึ่งด้วยวิธีการนี้จะทำให้ขนาดของละอองน้ำมันลดลงได้อีก โดยจะมีค่าเหลือเพียง 0.15-0.5 micron ผลก็คือ ยิ่งทำให้การเผาไหม้ มีความสมบูรณ์มากขึ้นไปอีก โดยเราสามารถเปรียบเทียบขนาดของพื้นที่ผิวของละอองน้ำมัน 1 ลิตร ที่มาจากวิธีการต่างๆกันได้ดังนี้

น้ำมันปกติผ่าน Burner -> ละอองขนาด 50 micron -> พื้นที่ผิวสัมผัสอากาศ 13 ตารางเมตร Emulsion ของน้ำมันผ่าน Burner -> ละอองขนาด 5 micron -> พื้นที่ผิวสัมผัสอากาศ 130 ตารางเมตร Micro Emulsion ของน้ำมันผ่าน Burner -> ละอองขนาด 0.15 micron -> พื้นที่ผิวสัมผัสอากาศ 4,300 ตารางเมตร |

| |

|

| |

MEC-system เป็นระบบที่ใช้สร้าง Micro-emulsion โดยจะสร้าง Atomized Stabilize Fuel จากการแทรกโมเลกุลของน้ำเข้าไปในหยดน้ำมันแล้วทำให้คงตัวโดยผ่านสนามแม่เหล็กความเข้มสูง ผลที่ได้จะเป็น atomized micro-emulsion ซึ่งมีขนาดระหว่าง 0.15-0.5 micron ขนาดที่เล็กมากนี้เองที่ทำให้เชื้อเพลิงที่ผ่านระบบ MEC-System มีลักษณะเป็นหยดโดยมีเชื้อเพลิงเป็นฟิล์มหุ้มผิวภายนอกและมีน้ำอยู่ภายใน มีความเสถียร คงตัวที่อุณภูมิสูง และไม่แยกตัวออกจากกันเมื่อทิ้งไว้ในบรรยากาศ นอกจากนี้ จากลักษณะแบบนี้เองเมื่อถูกพ่นเข้าไปในห้องเผาไหม้แล้ว น้ำจะกลายเป็นไออย่างรวดเร็วจนมีลักษณะเหมือนการระเบิด ซึ่งเรียกว่าการเกิด Second Atomize ทำให้พื้นที่ผิวของเชื้อเพลิงที่สัมผัสกับออกซิเจนเพิ่มมากขึ้นไปอีก ปฏิกิริยาการเผาไหม้ก็ยิ่งสมบูรณ์มากขึ้น และลดมลภาวะจากการเผาไหม้ได้มาก

ประโยชน์ที่ได้รับจาการใช้ระบบ MEC

|

| |

- สามารถประหยัดพลังงานได้ตั้งแต่ 3 ถึง 15%

- สามารถเพิ่มประสิทธิภาพการเผาไหม้ได้ถึง 5%

- ลดฝุ่น เขม่า ควัน จากปล่องไอเสียได้มากกว่า 50%

- ลดปริมาณ ก๊าซ CO ได้สูงสุดถึง 50%

- ลดปริมาณ ก๊าซ NOX ได้สูงสุดถึง 20%

- ลดปริมาณ ก๊าซ SOX ได้สูงสุด 35%

|

| |

นอกจากประโยชน์ในแง่ของการเพิ่มประสิทธิภาพในการเผาไหม้แล้ว การใช้ Micro-emulsion ยังช่วยรักษาค่าประสิทธิภาพในการถ่ายเทความร้อนของหม้อกำเนิดไอน้ำให้มีค่าลดลงช้ากว่าการใช้น้ำมันเตาปกติ ซึ่งจะมีการจับตัวกันของเขม่าที่เหลือจากการเผาไหม้ไม่สมบูรณ์ เป็นฟิล์มหนาที่ผิวด้านในของท่อไฟ (กรณีที่หม้อกำเนิดไอน้ำเป็นแบบท่อไฟ) อันจะส่งผลให้การแลกเปลี่ยนความร้อนของหม้อกำเนิดไอน้ำลดลงเมื่อเวลาผ่านไป

ประโยชน์ด้านสิ่งแวดล้อมของระบบ MEC

ในด้านสิ่งแวดล้อม เนื่องจากการเผาไหม้ที่สมบูรณ์มากขึ้น ปริมาณเขม่า ฝุ่น และก๊าซเสียจากกระบวนการเผาไหม้ จะมีค่าลดลงอย่างมาก โดยส่วนใหญ่แล้วจะทำให้ปริมาณของเสียเหล่านี้ มีค่าอยู่ในขอบเขตที่กฎหมายกำหนด ดังนั้นจึงเป็นผลพลอยได้ที่สำคัญมาก ที่หลังจากการใช้งานระบบ MEC-system นี้แล้ว ก็ไม่จำเป็นที่จะต้องติดตั้งระบบหรืออุปกรณ์ต่างๆ เช่น Scrubber, ตัวดักฝุ่น etc. เพิ่มเติม เพื่อแก้ปัญหาเหล่านี้อีก ทำให้ลดต้นทุนที่ต้องลงทุนเพิ่มในอนาคต ตลอดจนลดต้นทุนในการเดินเครื่องอุปกรณ์เสริมเหล่านี้อีกด้วย

การเลือกใช้งานระบบ MEC

1. หม้อกำเนิดไอน้ำหรือเตาเผา ที่ ใช้น้ำมันเตา มากกว่า 150,000 ลิตรต่อเดือน ลดการใช้น้ำมันเตา มากกว่า 7,500 ลิตรต่อเดือน คิดเป็นค่าน้ำมัน ที่ประหยัดได้ มากกว่า 1,350,000 บาทต่อปี

2. หม้อกำเนิดไอน้ำหรือเตาเผา ที่ ใช้น้ำมันดีเซล มากกว่า 14,500 ลิตรต่อเดือน เปลี่ยนจากการใช้น้ำมันดีเซลเป็นน้ำมันเตา ลดค่าใช้จ่ายมากกว่า 40%

3. หม้อกำเนิดไอน้ำหรือเตาเผา ที่มีการปล่อยฝุ่น เขม่า ควัน หรือก๊าซเสีย จากการเผาไหม้ ในปริมาณที่มากเกินมาตรฐานของกรมควบคุมมลพิษ

|

| |

| ตัวอย่างการคำนวณผลประหยัดค่าใช้จ่ายจากการติดตั้งระบบ MEC |

กรณีที่ 1 การประหยัดน้ำมัน เตา 3 - 15% |

| โรงงานแห่งหนึ่ง มีอัตราการใช้น้ำมันเตา เกรด C 600,000 ลิตรต่อเดือน ที่ราคา 14 บาทต่อลิตร หลังติดตั้งระบบ MEC ได้ผลการประหยัดขั้นต่ำ 3 % ( รับประกันผลการประหยัด) จะสามารถลดการใช้น้ำมันเตาได้เท่ากับ 3 % x 600,000 = 18,000 ลิตรต่อเดือน ปริมาณการประหยัดน้ำมันเตาต่อปีเท่ากับ 12 x 18,000 = 216,000 ลิตรต่อปี คิดเป็นค่าน้ำมันที่ประหยัดได้เท่ากับ 14 x 18,000 = 252,000 บาท / เดือน หรือคิดเป็นมูลค่าต่อปีเท่ากับ 12 x 252,000 = 3,024,000 บาทต่อปี |

|

| |

| กรณีที่ 2 เปลี่ยนจากการใช้น้ำมันดีเซลเป็นน้ำมันเตา |

| โรงแรมแห่งหนึ่ง มีอัตราการใช้น้ำมันดีเซล 15 ,000 ลิตรต่อเดือน ที่ราคา 2 6 บาทต่อลิตร หลังติดตั้งระบบ MEC ได้ทำการเปลี่ยนไปใช้น้ำมันเตา เกรด A ที่ราคา 1 4 บาทต่อลิตร ส่วนต่างราคาน้ำมันต่อลิตรเท่ากับ 2 6 1 4 = 1 2 บาทต่อลิตร จะสามารถลดค่าน้ำมันต่อเดือนได้เท่ากับ 1 2 x 15,000 = 180,000 บาทต่อเดือน หรือคิดเป็นมูลค่าที่ประหยัดได้ต่อปีเท่ากับ 12 x 240,000 = 2,160,000 บาทต่อปี |

|

| |

ลูกค้าที่ได้ทำการติดตั้งระบบ MEC SYSTEM

IMPERIAL QUEEN'S PARK HOTEL |

| |

|

|

ก่อนการติดตั้งระบบ MEC |

หลังการติดตั้งระบบ MEC |

|

| |

ตารางเปรียบเทียบผลตรวจวัดปริมาณฝุ่น และก๊าซจากปล่องควัน ก่อน - หลังใช้ระบบ MEC |

| |

| รายการตรวจวัด |

Unit |

ก่อน |

หลัง |

ค่ามาตราฐาน |

Remark |

| Total Suspended Particulate (TSP); ปริมาณฝุ่น |

mg/m3 |

427.37 |

52.08 |

240 |

ลดลง 87.8% |

| SO2 |

ppm |

44.84 |

29.28 |

950 |

ลดลง 34.7% |

| CO |

ppm |

195 |

64 |

690 |

ลดลง 67.2% |

| Efficiency of boiler |

% |

86.3 |

93.6 |

- |

เพิ่มขึ้น 8.4% |

|

| |

ผลการประหยัดหลังการติดตั้งระบบ MEC SYSTEM ที่ IMPERIAL QUEEN'S PARK HOTEL |

(1) ผลการประหยัดค่าน้ำมันหลังการติดตั้งระบบ MEC (ใช้น้ำมันเตา A ) |

| |

| เดือน |

ชั่วโมงการ ทำงาน ต่อวัน |

ปริมาณน้ำมัน

ที่ใช้ในปี 2006 หลังติดตั้ง Mec( ลิตร / ชั่วโมง ) |

ปริมาณน้ำมัน

ที่ใช้ในปี

2004 และ 2005

( ลิตร /

ชั่วโมง ) |

ปริมาณน้ำมัน

ที่ประหยัดได้

( ลิตร /

ชั่วโมง ) |

จำนวนเงินที่ ประหยัดได้

(Baht ) |

%

ผลการ ประหยัด |

| เมษายน |

13.48 |

200 |

220 |

20 |

37,609.20 |

9.1 |

| พฤษภาคม |

15.28 |

175 |

188 |

13 |

95,446.52 |

6.9 |

|

| |

(2) ผลการประหยัดค่าน้ำมันหลังการติดตั้งระบบ MEC (เปลี่ยนจากน้ำมันเตา A เป็นน้ำมันเตา C )

- ตารางเปรียบเทียบปริมาณการใช้น้ำมันที่ประหยัดได้ |

| |

| เดือน |

ปริมาณน้ำมันที่ใช้ (ลิตร) |

ปริมารน้ำมันที่ประหยัดได้ (ลิตร) |

น้ำมันเตาเกรด A

ปี2006 |

น้ำมันเตาเกรด c

ปี2007 |

| กุมภาพันธ์ |

101,613 |

67,830 |

33,783 |

| มีนาคม |

114,646 |

84,392 |

30,254 |

| เมษายน |

98,325 |

82,439 |

15,886 |

|

| |

- ตารางแสดงผลการประหยัดค่าน้ำมัน หลังการเปลี่ยนน้ำมันเตาเกรด A เป็น เกรด C |

| |

| เดือน |

ปริมาณน้ำมันที่ใช้ (ลิตร) |

ผลการประหยัด ที่ได้ต่อเดือน (บาท/เดือน) |

น้ำมันเตาเกรด A

ปี2006 |

น้ำมันเตาเกรด c

ปี2007 |

| กุมภาพันธ์ |

1,548,042 |

806,203 |

741 ,839 |

| มีนาคม |

1,759,706 |

1,013,075 |

746,631 |

| เมษายน |

1,498,142 |

1,048,613 |

449,529 |

|

| |

CENTARA GRAND BEACH RESORT IN SAMUI. |

การเปลี่ยนชนิดของน้ำมันจากการใช้น้ำมันดีเซล เป็นน้ำมันเตาควบคู่การใช้ Mec system |

| |

|

| |

ผลการประหยัดหลังการติดตั้งระบบ MEC SYSTEM ที่ Centara Grand Beach Resort

- ผลการประหยัดค่าน้ำมันที่ได้ต่อเดือน 190,000 - 210,000 Baht

- ปริมาณฝุ่น เขม่า และปริมาณก๊าซที่ได้ไม่เกินมาตราฐานที่ทางกรมควบคุมโรงงาน และกรมควบคุมมลพิษระบุไว้

|

| ภาพเปรียบเทียบผลการตรวจวัดปริมาณฝุ่น และก๊าซจากปล่องควัน หลังใช้ระบบ Mec System. |

| |

|

|

การใช้น้ำมันดีเซล |

การใช้น้ำมันเตาควบคู่การใช้ Mec system |

|

| |

ตารางเปรียบเทียบผลการตรวจวัดปริมาณฝุ่น และก๊าซจากปล่องควัน หลังใช้ระบบ Mec System. |

| |

| Description |

Unit |

หลังติดตั้ง |

ค่ามาตราฐาน |

| Total Suspended Particulate (TSP) ปริมาณฝุ่น และเขม่าควัน |

mg/m3 |

129.90 |

240 |

| SO2 |

ppm |

51.31 |

950 |

| CO |

ppm |

73 |

690 |

| NO2 |

ppm |

0.43 |

200 |

| Efficiency of boiler |

% |

เพิ่มขึ้น |

- |

|

| |

|

| |

บริษัท ไทยเพรสิเดนท์ ฟูดส์ จำกัด ( มหาชน ) นิคมอุตสาหกรรมสหพัฒน์ จังหวัดลำพูน

(Thai President Foods Public Company) |

| |

|

| สำหรับหม้อดันไอน้ำขนาด 10 กรัม 1 เครื่อง |

| |

| ภาพหลังการติดตั้งระบบปรับปรุงคุณภาพน้ำมันเตา |

| |

|

|

|

| ระบบ micro emulsion; MEC system |

| |

|

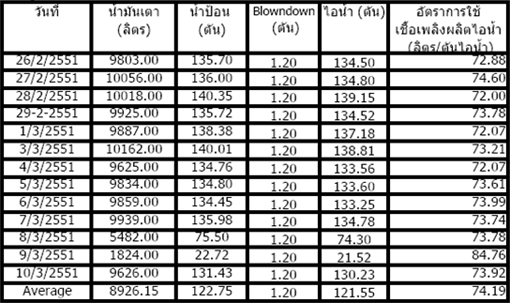

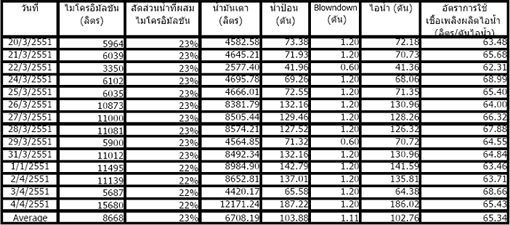

วิธีการประเมินผล

- เปรียบเทียบอัตราการใช้เชื้อเพลิงต่อตันไอน้ำ (หักปริมาณที่โบล์วดาวน์) ก่อน-หลัง การใช้งานระบบ

- เปรียบเทียบผลการปล่อยอากาศเสียจากปล่องไอเสียของหม้อไอน้ำที่ทำการติดตั้งระบบ ก่อน-หลัง

ผลการบันทึกข้อมูล (เก็บข้อมูลทุกๆ 1 ชั่วโมง ระหว่างที่มีการใช้งานระบบ)

อัตราการใช้เชื้อเพลิง

ข้อมูลก่อนการใช้งานไมโครอีมัลชั่น |

|

| |

| ข้อมูลหลังการใช้งานไมโครอีมัลชั่น |

|

| |

อัตราการใช้เชื้อเพลิงต่อตันไอน้ำก่อนการติดตั้งระบบ = 74.19 ลิตร/ตันไอน้ำ

อัตราการใช้เชื้อเพลิงต่อตันไอน้ำหลังการติดตั้งระบบ = 65.34 ลิตร/ตันไอน้ำ

\ ใช้เชื้อเพลิงลดลง = 74.19 - 65.34 = 8.85 ลิตร/ตันไอน้ำ

ผลประหยัดจากการใช้ระบบ MEC = 11.9 %

จากข้อมูลอัตราการใช้เชื้อเพลิงเฉลี่ย = 231,278 ลิตรต่อเดือน

ปริมาณน้ำมันเตาที่จะประหยัดได้ต่อเดือน = 231 ,278 x 11.9% ลิตรต่อเดือน

= 27,522 ลิตรต่อเดือน

คิดเป็นมูลค่าน้ำมันเตา( @18.20 บาทต่อลิตร) = 500 ,902 บาทต่อเดือน

มูลค่าการประหยัดต่อปี = 6 ,010,823 บาท |

| อัตราการใช้เชื้อเพลิงต่อตันไอน้ำก่อนการติดตั้งระบบ |

= |

74.19 |

ลิตร/ตันไอน้ำ |

| อัตราการใช้เชื้อเพลิงต่อตันไอน้ำหลังการติดตั้งระบบ |

= |

65.34 |

ลิตร/ตันไอน้ำ |

| \ ใช้เชื้อเพลิงลดลง = 74.19 - 65.34 |

= |

8.85 |

ลิตร/ตันไอน้ำ |

| ผลประหยัดจากการใช้ระบบ MEC |

= |

11.9 % |

|

| |

|

|

|

| จากข้อมูลอัตราการใช้เชื้อเพลิงเฉลี่ย |

= |

231,278 |

ลิตรต่อเดือน |

| ปริมาณน้ำมันเตาที่จะประหยัดได้ต่อเดือน |

= |

231 ,278 x 11.9% |

ลิตรต่อเดือน |

| |

= |

27,522 |

ลิตรต่อเดือน |

| คิดเป็นมูลค่าน้ำมันเตา( @18.20 บาทต่อลิตร) |

= |

500 ,902 |

ลิตรต่อเดือน |

| มูลค่าการประหยัดต่อปี |

= |

6 ,010,823 |

บาท |

| |

|

|

|

|

ตารางสรุปผลการตรวจสอบคุณภาพอากาศจากปล่องระบาย |

| รายการตรวจ |

หน่วย |

ค่าที่ตรวจวัดได้ |

% diff ครั้งที่ 1 กับ 3 |

ค่ามาตรฐาน |

| ปริมาณออกซิเจน ( O 2 ) |

% |

7.2 |

6.9 |

5.8 |

ลดลง 19.4 % |

- |

| ปริมาณฝุ่น ( Total Suspended Particulate, TSP) |

mg/m 3 |

94.27 |

30.96 |

24.57 |

ลดลง 73.9% |

240 |

| ก๊าซซัลเฟอร์ไดออกไซด์ ( SO 2 ) |

ppm |

442.56 |

199.67 |

92.87 |

ลดลง 79.0% |

650 |

| ก๊าซไนโตรเจนไดออกไซด์ ( NO 2 ) |

ppm |

1.95 |

5.17 |

5.02 |

เพิ่มขึ้น 157 % |

200 |

| ก๊าซคาร์บอนมอนนอกไซด์ ( CO) |

ppm |

23.00 |

28.00 |

19.00 |

ลดลง 17.4 % |

690 |

| ค่าควันดำ ( Opacity) |

% |

5.0 |

5.0 |

5.0 |

เท่าเดิม |

10 |

|

| |

| หมายเหตุ : |

ครั้งที่ 1 ก่อนติดตั้งระบบ

ครั้งที่ 2 หลังติดตั้งระบบ ก่อนปรับอัตราการป้อนอากาศเข้าหม้อไอน้ำ

ครั้งที่ 3 หลังติดตั้งระบบ หลังปรับอัตราการป้อนอากาศเข้าหม้อไอน้ำ |

|

| |